予知保全の技術やソフトウェアは年々進化しています。企業はデータをデータを手作業で解析する必要はありません。予知保全ツールにおけるAIや機械学習アルゴリズムの利用が増加するにつれ、今や企業はビッグデータのおかげでメンテナンス作業を正確に予測できるようになりました。

モノのインターネット(IoT)や産業用モノのインターネット(IIOT)、ロボットなどの高度な機器は、これまで以上に多くのデータを生成しています。しかし、工場の分析能力はこれに追いついていません。Fero Labsによると、製造企業は収集できるデータの98%を廃棄しています。その主な理由は、データを業務に統合するための適切な分析能力が欠如しているからです。

マッキンゼー・アンド・カンパニーによれば、そのデータを廃棄することは誤りです。彼らは工場におけるIoTの普及により、2025年までに世界で年間1~4兆ドルの価値が創造されると予測しています。この価値の大部分は、産業分析と予知保全によるものです。GEによると、2014年にはすでにビッグデータ分析は工場環境においてCxOの84%以上にとってトップ3の優先事項でした。

予知保全(PdM)とインダストリー4.0企業は、工業企業のデータと洞察のギャップを埋めるために登場しています。予知保全ソフトウェアにより、企業は機械の重要な出力を保存し、分析できます。これにより、機械のメンテナンスと入力パラメーターの改善が可能になります。

予知保全とは?

予知保全(PdM)とは、決まったスケジュールや問題が発生したときにメンテナンスを行うのではなく、予測される問題を未然に防ぐためにメンテナンスを行うことです。

予知保全という言葉を聞いたことがあっても、それが他のメンテナンス方法とどう異なるのか理解できないかもしれません。ここでは、他のメンテナンス方法との違いを簡単に説明し、なぜ予知保全がより優れた選択肢なのかを理解していきます。

- 計画保全、予防保全、定期保全: メンテナンスのスケジュールが決まっており、一定の間隔でメンテナンスが実施されます。メンテナンス活動は一定のパターンに従い、すべての機械部品が一律に管理されます。ただし、全ての部品が同じ頻度で点検されるわけではありません。

- 状態ベースのメンテナンス: 問題が発生した時点でメンテナンスを実施します。

予知保全は、問題が発生する前にメンテナンスを行うことで、不必要な頻度のメンテナンスにコストをかけることを避けられるため、他の方法よりも優れています。そのため、製造設備の耐用年数の間に、予測されない部品が一度も点検されないこともあります。

もし故障がいつ起こるか予測できるなら、故障が発生する前にメンテナンスを行うはずです。これが予知保全と産業用センサーの基本であり、これが実現しつつあります。

なぜ重要なのか?

高度な機械が高価であり、減価償却が大きなコストとなる製造業などの産業では、資産管理が極めて重要です。そのため、予知保全によって大幅なコスト削減が可能となります。予知保全は、資産管理を改善するための新たなツールとして注目されています。シックスシグマやリーンマネジメントなどは、半世紀以上にわたって使われてきましたが、現代の企業にとっては効率化を促進するには古くなってきました。今日の企業にとって、これらの手法からのリターンは限られています。実際、上のグラフからもわかるように、予知保全への関心は2017年以降急速に倍増しています。

PwCのレポートによると、製造業における予知保全は以下の可能性があります。

- 稼働時間を9%改善

- コストを12%削減

- 安全性、健康、環境、品質のリスクを14%削減

- 老朽化した資産の寿命を20%延ばす

どのように機能するのか

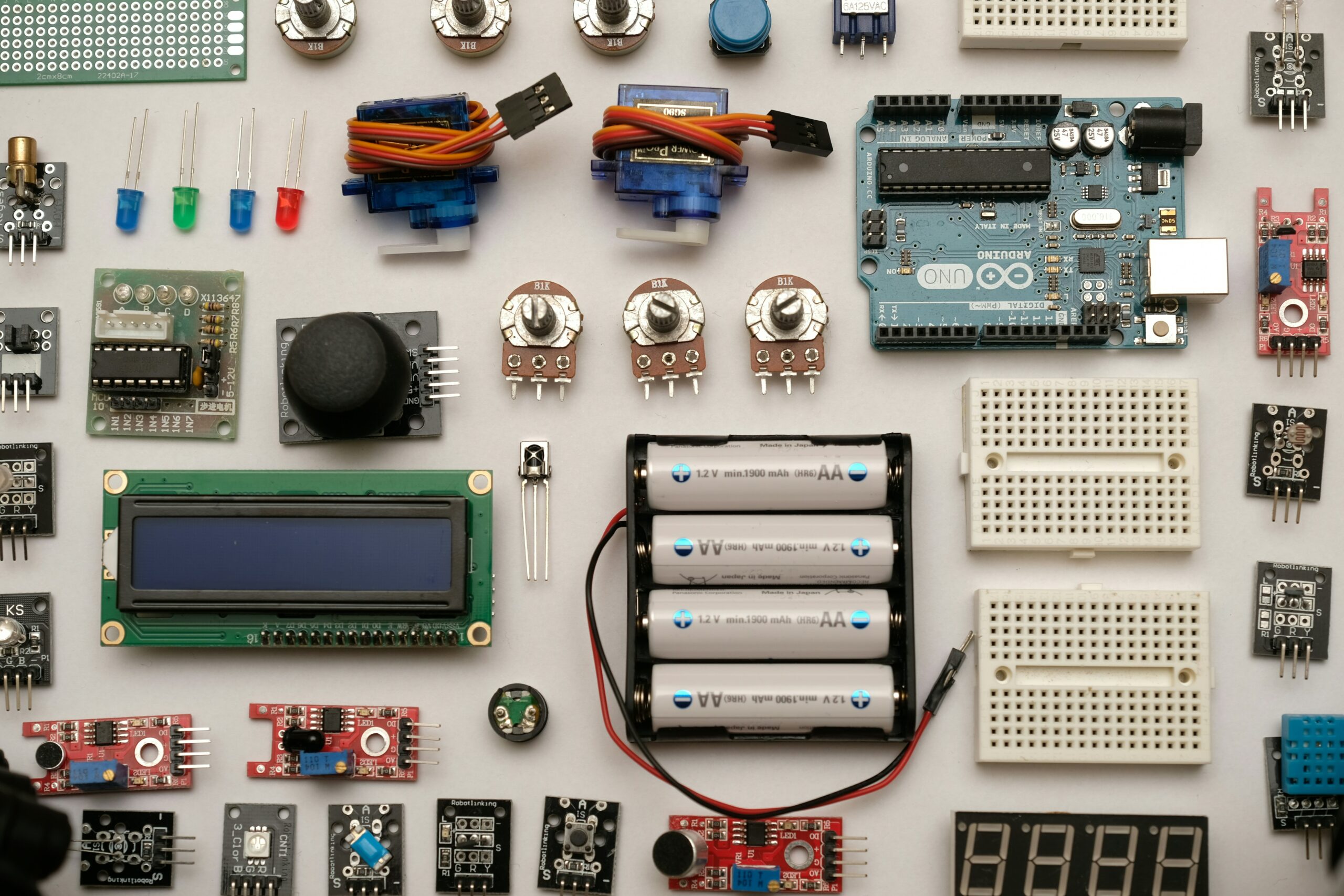

予知保全システムは、機械の状態監視のための無数のセンサーデータに依存しています。これらのセンサーは、以下の物などを測定します。

- 温度

- 圧力

- 振動

- 回転速度

- 電流

- オイルの化学的性質

これらのセンサーが機械の正常値を上回ったり下回ったりすると、将来的な問題を示唆し、メンテナンスのための作業指示を出すことがあります。

以下にその例を示します。

- 温度の上昇は、部品の溶融や燃焼につながる可能性があり、装置によっては重大な損傷を引き起こす前に改善する必要があります。

- 振動解析は、振動の増加が部品故障の兆候である可能性があるため、故障の可能性について洞察することができます。

- オイル分析では、潤滑油の特性を調べ、機械の劣化を推定します。潤滑油中の浮遊汚染物質や摩耗粉などの量を測定することで、減価償却率を推定します。これは以前はトライボロジストや機械摩耗の専門家の領域でしたが、現在では、機械油はIoTによって自動的に抽出され、IoTまたはラボ設定のいずれかで分析されます。その結果、詳細な摩耗パターンが明らかになります。

オイル分析では、潤滑油の特性を調べ、機械の劣化を推定します。潤滑油中の浮遊汚染物質や摩耗粉などの量を測定することで、減価償却率を推定します。これは以前はトライボロジストや機械摩耗の専門家の領域でしたが、現在では、機械油はIoTによって自動的に抽出され、IoTまたはラボ設定のいずれかで分析されます。その結果、詳細な摩耗パターンが明らかになります。

産業分析とメンテナンス・ソフトウェアはどのように進化したのか?

メンテナンスソフトウェアは、過去のデータ処理能力に応じて進化してきました。エクセルなどの生産性ツールから始まったメンテナンスは、現在では高度な分析に依存しています。

以下に、さまざまな分析方法の例を示します。

・手作業による分析

今日、ほとんどの工業企業はまだこの段階にあります。リーンやシックスシグマのチームは、関連するチームからデータを入手し、エクセルやSPSS、MATLABで数字を計算し、インサイトを作成し、結果を伝え、賛同を得て、提案した変更の展開を支援し、結果を記録して、何らかの改善を確認します。最後に、クロージング・ミーティングで結果が共有され、新しい仕事のやり方が会社のプロセスの一部となります。

このアプローチは労働集約的であり、拡張性が限られ、関連するチームに大きく依存しています。しかし、多くの企業がまだこの方法で活動しており、コンサルタントもまたリーンやシックスシグマのプロジェクトを提供しています。ただし、このような手作業のアプローチが長期的に衰退していることは明らかです。

画像提供:Google Trends(グーグルトレンド)

・CMMS(コンピュータ化された保守管理システム)

手作業による方法では、常に改善の余地がありましたが、コンピュータ化された保守管理システム(CMMS)により、技術者のディスパッチ、進捗状況の追跡、全体的な保守作業の管理が可能になりました。CMMSは、メンテナンスサイクルの初期データを提供し、機械が事前定義された条件外で動作していることを特定するたびにアラートと作業指示を生成します。CMMSはスプレッドシートよりも明らかに効率的ですが、歴史的にCMMSシステムはまだ重要な分析機能を提供していませんでした。しかし、最新のCMMS企業(たとえばeMaintやLimbleなど)は、強力な分析機能を提供することでこれを変えています。

・仮想物理ツイン

産業機械の動作原理を熟知したエンジニアが、その産業機械の数理モデルを構築します。これらのモデルには、リアルタイムデータが供給され、分析情報が生成されます。機械ごとにカスタマイズする必要があるため、工場全体での展開は難しいです。さらに、機械を製造したチームによってのみ十分な精度で製造できます。したがって、これらのシステムは、少数の重要なシステムで予知保全を可能にしたい組織にのみ実用的です。

・仮想統計ツイン

データサイエンティストは、過去のセンサーデータを利用して、特定の産業機械の統計モデルを構築します。仮想統計ツインを構築するためには、機械固有の知識は必要ありませんが、このアプローチは機械固有であるため、拡張性に欠けます。また、ツインを構築し維持するためには、高価なデータサイエンスの人材が必要となります。

・学習支援システム

機械学習システムは、予測分析を実行し、センサーデータのパターンを強調表示します。技術者は、自動生成された分析情報を製造現場のイベントと照合し、識別する必要があるパターンを選択します。機械学習モデルは機械固有ではなく、工場全体に展開できます。このモデルでは、メンテナンス作業が不要なため、エンジニアやデータサイエンティストを雇用する必要がありません。現在販売されているほとんどの予知保全ソリューションは、このカテゴリに分類されます。

・自律システム

これは産業分析と運用システムの未来を示すものであり、リアルタイムで意思決定を行う完全自律システムです。異常が発生した場合にのみ監視され、まれな監査を人間が実施して、安全で健全な運用を確保し、さらなる自律システムの改善方法を理解することができます。

メリットは何か?

予知保全を導入することの様々なメリットの例を以下に示します。

・設備の故障によるダウンタイムの50%削減

設備の故障は高コストとストレスをもたらします。企業では、1時間のダウンタイムが数百万ドルの収益に影響する場合があります。予知保全により、問題を事前に予測し、ダウンタイムを最小限に抑えることができます。製造業や物流企業のように、互いに依存し合う機械を持つ企業では、稼働時間を増やすことが重要です。たとえば、港湾ではクレーンの故障によるダウンタイムが年間800時間から1000時間発生しており、これは非常に大きなコストとなっています。

・機械の耐用年数が3~5%延びる

予知保全は機械の故障を減らし、最適な設定での運転を保証するため、機械やロボットの耐用年数を向上させることができます。

・環境への影響の低減

機械の耐用年数が長くなり、高度な分析によって効率が上がれば、企業は天然資源の無駄遣いを減らすことができます。予知保全は、企業の収益と企業の社会的責任目標の両方に役立つ数少ない取り組みのひとつです。

・メンテナンスコストを10~40%削減

計画メンテナンスはスケジュールに基づいて行われるため、必要のないメンテナンス作業が行われる場合があります。予知保全は、このような非効率を防ぐことができます。さらに、予知保全システムは、症状に基づいて技術者にシステムの変更点を知らせます。例えば、ある機械で振動の増加がセンサーで確認された場合、特定の部品の故障と振動の増加との間に強い相関関係があれば、技術者はまず故障の可能性がある部品に焦点を当て、必要なメンテナンス活動だけを完了させ、時間を節約することができます。

・作業員の負傷を10~25%削減

センサーデータを分析システムに活用することで、産業界は怪我を回避する新しい方法を見つけることができます。故障の減少や、作業員に危険が及ぶと警告を発したり、機器を停止させることもできる事故回避システムは、工場の状況を劇的に改善し、作業員の怪我を最小限に抑えることができます。

・10~20%の廃棄物の削減

検出されない最適でないオペレーションは、無駄な生産をもたらす可能性があります。このような場合、原材料、エネルギー、人件費、機械時間が無駄になります。予知保全システムは、無駄の原因となる問題を事前に発見することができます。

・高度な分析

予知保全を設定するには、多様な機械からセンサーデータを収集する必要があります。データが自動的に収集され始めると、分析者は分析に必要な情報の宝庫を手に入れることができます。このデータは、パラメータやプロセスの最適化の機会を特定するために使用することができます。

・製品品質の向上と顧客満足度の向上

詳細なセンサーデータと介入結果を観察する能力により、実験と学習の好循環が生まれます。チームが機械のパラメーターを調整し、結果を改善することで、品質向上の手段が明らかになります。

・従業員の士気の向上

ダウンタイムや最適でないパラメーターでの運転は、生産高に影響を与えるだけでなく、従業員の士気にも影響します。問題が発生したときに慌てて解決するのはストレスがたまりますが、予知保全はそのようなケースを最小限に抑えます。

・長期にわたるパフォーマンスの向上

予知保全システムは学習システムです。暗黙のうちに問題の知識ベースを作成し、現場の技術者やセンサーからのフィードバックに基づいてその根本原因を理解します。

どの産業が恩恵を受けられるのか?

予知保全は、あらゆる産業で役立ちます。機械が大量のデータを生成し、メンテナンスやパラメーターの微調整が必要なすべての業界に適用可能です。個々の産業、例えば消費者包装商品(CPG)、自動車、エレクトロニクス、繊維、航空宇宙などだけでなく、食品・飲料、化学、石油・ガス、製薬などのプロセス産業も、予知保全によって変革が可能です。ほとんどのベンダーは、業界にとらわれずにサービスを提供できるため、工場の機械の監視やメンテナンスを抽象化し、様々な業界に支援を提供しています。

予知保全アプリケーションの普及が進んでいる業界の概要

・自動車産業

自動車メーカーは、世界最大級のロボットパークを運営しています。自動車メーカーは在庫コストを削減するために、1960年代から1970年代にかけてジャスト・イン・タイム製造手法を開発しました。これにより、サプライチェーンが緊密に統合されました。サプライチェーンの緊密な統合により、在庫が削減されますが、製造効率の低下はサプライチェーンに大きな混乱を引き起こします。自動車メーカーがダウンタイムを削減する技術に注力するのは当然のことです。

・航空産業

航空会社は、飛行機からのセンサーデータを注意深く監視しています。現代の分析能力により、より多くのデータを分析することで、乗客の安全を確保できます。

・ハイテク製造業

複雑な装置を最適なパラメータで運転することは、半導体メーカーのようなハイテク製造業にとって、効率を向上させるための重要な課題です。予知保全システムによって、より最適なパラメータに近いレベルで操業できるようになります。

・輸送

航空会社は機器の複雑さで群を抜いていますが、鉄道などの他の交通手段も複雑な機械を使用しています。そのため、これらの産業も予知保全の恩恵を受けることができます。

・石油・ガス

グリーン・エネルギーの台頭にもかかわらず、石油・ガスは依然として最大の産業の一つです。採掘や精製では、故障した場合に健康や環境に害を及ぼす可能性のある高価な機器を使用しています。例えば、2010年に発生したディープウォーター・ホライズンの原油流出事故は、死者11人、流出した原油量は500万バレルに達し、過去10年間で最悪の災害の一つとなりました。このような災害を未然に防ぐためには、より良い分析とメンテナンスが不可欠です。

・海運業

過酷な条件にさらされる港湾設備の状態は急速に悪化します。例えば、クレーンは重要な部品ですが、故障しやすいものです。クレーンのダウンタイムは、船舶の待機時間の増加や港湾の処理能力の低下を引き起こします。ダウンタイムを減らすことは、港湾のサービス品質を向上させ、無駄を削減します。

予知保全プログラムを実施するには?

予知保全プログラムを導入する方法をご紹介します。 一般的な方法は2つあります。

・社内での構築

Pythonなどのオープンソースライブラリを活用して、社内で予知保全ソリューションを構築する方法です。この方法は魅力的ですが、エンジニアがセンサーデータを取り扱い、故障を予測するために時間を割く必要があります。もしそのようなエンジニアがいる場合、無料で基本的な予知保全ソリューションを構築することが可能です。ただし、ほとんどの場合、エンジニアは大規模なサイドプロジェクトに時間を割く余裕がありません。そのため、データサイエンティストを雇う必要があります。専門の予知保全エンジニアを雇うこともできますが、この方法は高価で時間がかかるでしょう。

・購入

代替案として、高度な機械との統合が組み込まれている予知保全ソリューションを購入する方法があります。これにより、迅速に導入し十分な効果を得ることが出来ます。

ソフトウェア・ソリューションを導入した後、十分な効果を得るためには、いくつかの組織的な作業が必要です。まず、高度な分析機能が予知保全のために構築されたことをすべてのエンジニアリング・チームに通知する必要があります。たとえば、シックスシグマやリーンなどの改善プログラムが、新しい分析機能で監視される必要があります。第二に、メンテナンスチームは、ソリューションの分析機能を最大限に活用する方法を学ぶ必要があります。たとえば、特定の部品のわずかな調整が必要な場合、ロボットの完全な点検を継続するのではなく、効率的な方法を見つける必要があります。

ベンダーのタイプを理解する

あなたのビジネスに適したベンダーを選ぶには、ベンダーの状況を理解し、ベンダーを比較する必要があります。予知保全ベンダーには主に4つのタイプがあります。

・ソフトウェアリーダー

このカテゴリーには、IBM、SAP、SASなどの企業が含まれます。彼らの主な利点は、既存のビジネス関係とソフトウェアの専門知識です。ただし、特定の業界に特化しておらず、他の予測メンテナンスベンダーよりもドメインの専門知識が限られています。

・産業オートメーションのリーダー

GEやシーメンスなどの企業は、高度なロボットを含むオートメーション機器を産業界に供給しています。これらの企業は、産業界で使用されるツールを製造しているため、最も深い顧客関係や専門知識を持っています。ただし、ソフトウェア、特にエンドユーザー向けのソフトウェアは、これらの企業の得意分野ではありません。この欠点を補うため、GEはデータ・サイエンティストの大規模チームを編成し、自社製品を強力に宣伝しています。

GEは産業アナリティクスと予知保全の分野において、他社との連携を推進しています。同社のPredixプラットフォームは、他社がPredix上で収集したデータを活用してアナリティクス・ソリューションを構築できるようにしています。このプラットフォームが普及すれば、産業アナリティクスのApp Storeとなる可能性があります。

・産業分析と予知保全のリーダー

2010年代初頭に設立された企業、Augury、Falkonry、Predikto、Sight Machineなどは、産業分析に特化しています。これらの企業のソリューションはすぐに導入でき、既存の産業機械と統合することができます。使いやすい方法で高度な分析を提供することに重点を置いています。これらの企業は、IBMのような大企業と比べるとはるかに小規模で、営業チームも限られているため、見逃されがちな部分があるかもしれません。

・スタートアップ企業

これは非常に注目される分野です。兆単位の価値創造が予測される一方で、実際のインパクトは予測される数字に大きく遅れをとっています。そのため、VCから数百万ドル規模の支援を受けて新しい企業が参入しているのは驚くべきことではありません。これらの企業は、より高度な機械学習機能、特定の業界への注力、より直感的なインターフェースなどで差別化を図っています。研究者が新たな機械学習技術を発見しているため、新技術を商業化するために研究者と提携する業界リーダーによって設立される新興企業が増えると予想されています。

価格はどのように決まるのか?

予知保全サービスや製品の価格設定には、いくつかのアプローチが考えられます。ベンダーはそれぞれ異なるアプローチに従っています。

・価値ベースの価格設定

ベンダーと顧客のインセンティブを一致させながら、ベンダーにとって最大の価値を確保します。価値を客観的かつ正確に見積もり、測定することが難しいため、あまり普及していません。よりシンプルな価格設定モデルで合意する方が効率的です。

・固定価格+変動価格

ベンダーのコスト構造を反映するため、最も一般的に使用されるモデルです。予知保全システムを構築するには、多様なロボットや機械からデータを引き出す必要があるため、多大な労力がかかります。しかし、ロボットの追加や分析パッケージの追加は比較的安価に行うことができます。価格の固定部分は、ベンダーが限られた機械でサービスを利用する顧客に対して利益を確保できるようにします。価格の変動部分により、機械1台あたりのコストを抑えて、新しい機械を予知保全に追加することができます。

予知保全は、特に製造企業にとって最も重要なAIユースケースの1つであると考えていますが、貴社のビジネスを変革することができるオペレーションにおけるAIユースケースは他にもあります。

まとめ

予知保全は産業界において重要な役割を果たすだけでなく、価値の最大化や生産性の向上に貢献します。さまざまな産業に適用可能であり、自社での構築やベンダーからの導入など、さまざまな方法で導入することが可能です。さらに、適切なベンダーの選択や価格設定方法の選択も重要です。これらの取り組みを通じて、企業は競争力を強化し、ビジネスの変革を実現することができます。