製造業におけるデータ分析の概要とその仕組み

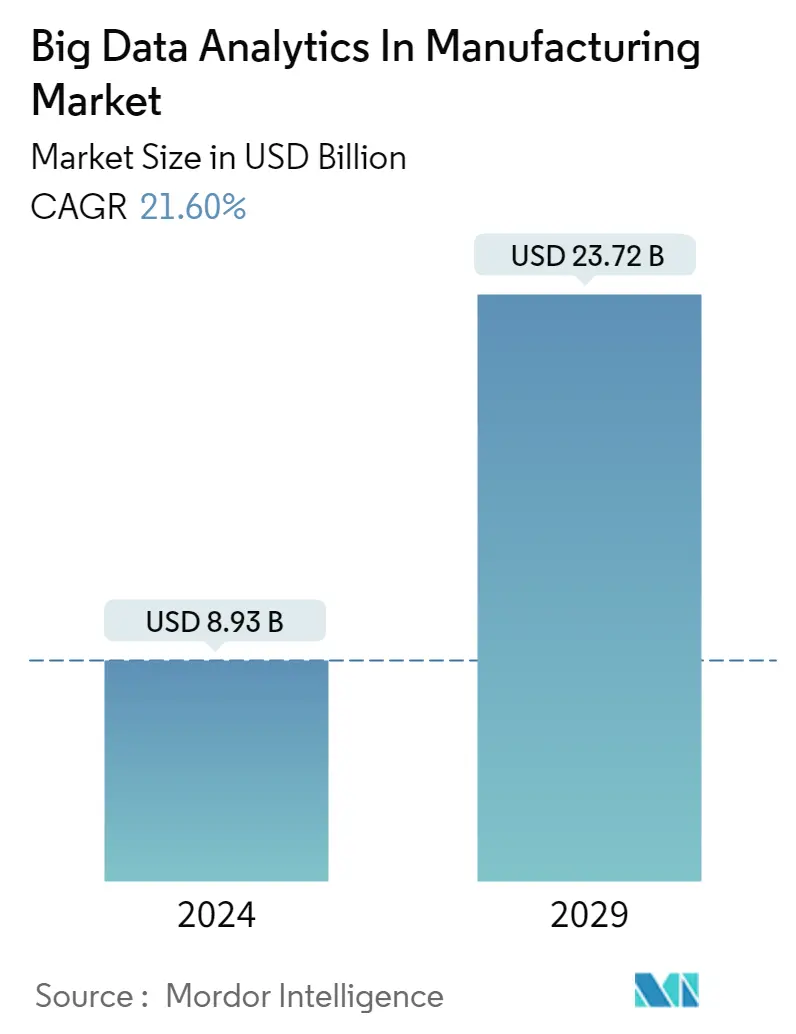

製造業におけるデータ分析は、生産プロセスの最適化、コスト削減、品質管理の強化を目的として行われる重要な手法です。デジタル化が進む現代の製造業では、データ分析はもはや選択肢ではなく、競争力を維持するための必須要素となっています。製造業におけるビッグデータ分析の市場規模は、2024年に89億3000万米ドルと推定され、2029年までに237億2000万米ドルに達すると予測されており、予測期間(2024年から2029年)中に21.60%の年平均成長率(CAGR)で成長します。

製造業におけるビッグデータ分析 – 規模と規模株式分析 – 成長傾向と成長傾向予測 (2024 ~ 2029 年)

さらに、AIや機械学習を用いた高度なデータ分析により、異常検知や需要予測、プロセスの最適化が実現され、製造業全体の効率を劇的に向上させます。このセクションでは、製造業におけるデータ分析の基本的な考え方と、その実施方法について解説します。

AI技術導入に関する無料相談はこちらから

お問い合わせはこちら製造業でのデータ分析とは何か?

製造業でのデータ分析とは、生産ラインや工場で生成される膨大なデータを収集し、それを活用して生産効率の向上、コスト削減、品質管理の強化を図る取り組みです。これには、IoTセンサーからのリアルタイムデータ、機械の稼働データ、品質検査結果、在庫管理データなどが含まれます。これらのデータを分析することで、現場の問題点を明らかにし、効率的な改善策を実施することが可能になります。

例えば、データ分析によって、特定の生産ラインで発生する不良品の原因を特定し、その根本的な解決策を導き出すことができます。また、需要予測をデータに基づいて行うことで、生産計画の精度を高め、過剰在庫のリスクを軽減することも可能です。

製造業におけるデータ分析の目的は、多岐にわたりますが、主に以下の3つに集約されます:

- プロセス最適化: 生産ラインでの効率を最大化し、無駄を削減する。

- 品質向上: 製品の品質を維持・向上させるために、品質管理を強化する。

- コスト削減: 効率的な生産計画と在庫管理により、コストを削減する。

これにより、製造業者は競争力を維持し、顧客満足度を高めることができます。

データ分析の基本手法とその実施方法

データ分析を成功させるためには、体系的なアプローチが必要です。ここでは、データ分析の基本手法とその実施方法について説明します。

- データ収集: 製造現場からセンサーデータ、機械データ、品質検査データなど、必要なデータを収集します。データ収集は、IoT技術や製造実行システム(MES)を通じて行われます。

- データクリーニング: 収集したデータは、そのままでは分析に適さない場合があります。データクリーニングでは、欠損データや異常値を除去し、データの整合性を確保します。

- データ分析: クリーニングされたデータをもとに、統計分析、回帰分析、クラスタリング、機械学習モデルの構築などの手法を用いて分析を行います。これにより、現場の課題や改善点を特定できます。

- 結果の解釈と実施: 分析結果を現場に適用し、具体的な改善策を実施します。これには、プロセスの見直しや新しい製造技術の導入などが含まれます。

データ分析のプロセスは、製造業の現場における継続的な改善活動の基盤となります。

製造業におけるデータ分析の具体的な仕組み

製造業でのデータ分析は、データの収集から結果の適用までを統合的に管理する仕組みが必要です。以下の仕組みが重要です:

- リアルタイムモニタリングシステム: 製造ラインに設置されたセンサーやIoTデバイスからリアルタイムでデータを取得し、異常検知やプロセス最適化を実現します。

- データ統合プラットフォーム: 各部署や工程からのデータを一元的に管理し、全社的な視点で分析を行うためのプラットフォームです。これにより、部門間でのデータ共有がスムーズになり、全体最適化が可能になります。

- 予測分析モデル: 機械学習やAIを活用して、需要予測や設備の予知保全を行います。これにより、生産計画の精度が向上し、無駄を最小限に抑えることができます。

これらの仕組みは、データ分析を効果的に実施し、製造業の現場で直接的な成果を上げるための基盤となります。

AIと機械学習を活用した高度なデータ分析

製造業におけるAI(人工知能)と機械学習の活用は、従来のデータ分析を大きく進化させ、製造プロセスの効率化、品質向上、コスト削減において極めて重要な役割を果たしています。これらの技術は、大量のデータから有益なインサイトを抽出し、リアルタイムでの意思決定を支援するために活用されます。以下では、AIと機械学習を活用した高度なデータ分析について、より専門的な視点から解説します。

1. 異常検知と予知保全

AIと機械学習を用いた異常検知は、製造業において最も重要な応用の一つです。従来の異常検知は、事前に設定した閾値を基に単純なルールベースの方法で行われていましたが、AIを活用することで、より高度で柔軟な異常検知が可能になります。

- 異常検知の手法: 異常検知には、教師あり学習、教師なし学習、半教師あり学習のいずれかが用いられます。教師あり学習では、過去の異常データを学習し、新たなデータが異常かどうかを判断します。これに対して、教師なし学習では、正常なデータのみを学習し、正常データから逸脱したものを異常とみなします。例えば、自己組織化マップ(SOM)やk-平均法がよく用いられます。

- 予知保全: 予知保全とは、機器の故障を予測して事前にメンテナンスを行うことで、ダウンタイムを最小限に抑える手法です。機械学習モデルは、センサーから取得されたデータを分析し、故障の前兆を検出します。これにより、無駄なメンテナンスを減らし、コストを削減できます。回帰分析やリカレントニューラルネットワーク(RNN)が主に利用されます。

2. 需要予測と最適化

AIと機械学習は、需要予測と生産計画の最適化にも活用されています。需要予測は、製造業のサプライチェーン全体を効率的に運営するために不可欠な要素です。

- 需要予測モデル: 機械学習を利用した需要予測モデルは、過去の販売データ、市場動向、季節変動などを基に将来の需要を予測します。これにより、生産計画の精度が向上し、過剰在庫や在庫切れのリスクを軽減します。ランダムフォレスト、サポートベクターマシン(SVM)、およびディープラーニングモデル(LSTMなど)がよく用いられます。

- 生産最適化: 生産プロセスの最適化には、AIによる最適化アルゴリズムが使用されます。これにより、生産効率を最大化し、コストを最小限に抑えるための最適なリソース割り当てが可能になります。例えば、強化学習は、生産ラインの動的最適化に適用され、複雑な生産環境においても効率的な運用が実現されます。

3. プロセス制御と品質管理

AIと機械学習は、製造プロセスのリアルタイム制御と品質管理においても強力なツールです。

- プロセス制御: AIを活用することで、製造プロセスをリアルタイムで制御し、最適な運用条件を維持することが可能です。これにより、プロセスの安定性が向上し、製品の一貫した品質が保証されます。プロセス制御では、ニューラルネットワークやファジィロジックが広く用いられています。

- 品質管理: 品質管理においては、AIが不良品の検出や原因分析に活用されます。画像認識技術を組み合わせた機械学習モデルは、製品の微細な欠陥を高精度で検出し、人間の目視検査に代わる手段として利用されています。コンピュータビジョン技術とディープラーニングを組み合わせた品質管理システムが一般的です。

データ分析が製造業にもたらすメリットとは?

製造業において、データ分析の活用は生産性の向上や効率化、品質管理の改善において大きな役割を果たしています。これにより、企業は競争力を高め、持続的な成長を実現することが可能になります。このセクションでは、データ分析が製造業にもたらす具体的なメリットについて詳しく解説します。

生産性向上と効率化へのデータ分析の役割

データ分析は、製造業における生産性向上と効率化の鍵を握っています。製造プロセスにおけるデータの活用は、以下のような具体的な方法で生産性を高め、業務の効率化を促進します。

- プロセスの最適化 データ分析を活用することで、生産ラインにおけるボトルネックを特定し、それを解消するための具体的な改善策を導き出すことができます。たとえば、機械の稼働データや生産速度を分析することで、無駄な待機時間を削減し、リソースの最適な配分が可能になります。

- 予測分析と計画 需要予測モデルを使用して将来の需要を正確に予測することで、生産計画をより効率的に立てることができます。これにより、過剰生産や在庫不足を防ぎ、資源の無駄遣いを削減することが可能です。また、予測分析は設備の保守計画にも応用され、予知保全の実現によってダウンタイムを最小限に抑えることができます。

- 自動化とAIの活用 機械学習やAIを活用した自動化は、製造プロセス全体の効率を劇的に向上させます。自動化されたシステムはリアルタイムでデータを処理し、即時に意思決定を行うことが可能です。これにより、人為的ミスを削減し、生産効率を最大化します。

品質管理と改善を支えるデータ活用

品質管理は、製造業において重要な課題です。データ分析を活用することで、製品の品質を維持し、さらには改善するための強力なツールを手に入れることができます。

- 品質管理の高度化 データ分析により、製品の製造過程で発生するすべてのデータをリアルタイムで監視し、品質のばらつきを早期に検出することが可能です。例えば、製品の寸法や重量、その他の品質パラメータに関するデータを継続的に監視することで、基準から外れた製品を迅速に特定し、問題を未然に防ぐことができます。

- フィードバックループの構築 製造過程で得られたデータを分析し、得られた結果を次の製造サイクルにフィードバックすることで、継続的な改善が可能になります。これにより、製品の一貫性が保たれ、長期的には製品の信頼性と顧客満足度が向上します。

- 異常検知と原因分析 AIと機械学習を用いた異常検知システムは、製造ラインで発生する異常をリアルタイムで検出し、その原因を分析することができます。これにより、製品の不良を減少させ、全体的な品質を向上させることができます。

データ分析の適切な活用により、製造業は品質管理を強化し、生産性の向上とコスト削減を実現することができます。これらのメリットを最大限に引き出すためには、継続的なデータの収集と分析、そしてその結果を現場にフィードバックするプロセスが重要です。

データ分析による製造業の成功事例

データ分析による菓子工場の成功事例

ここでは、具体的な事例として、菓子工場での取り組みを紹介し、データ分析が現場でどのように活用され、どのような成果を上げたかを詳しく解説します。

雪見だいふく製造ラインの品質管理

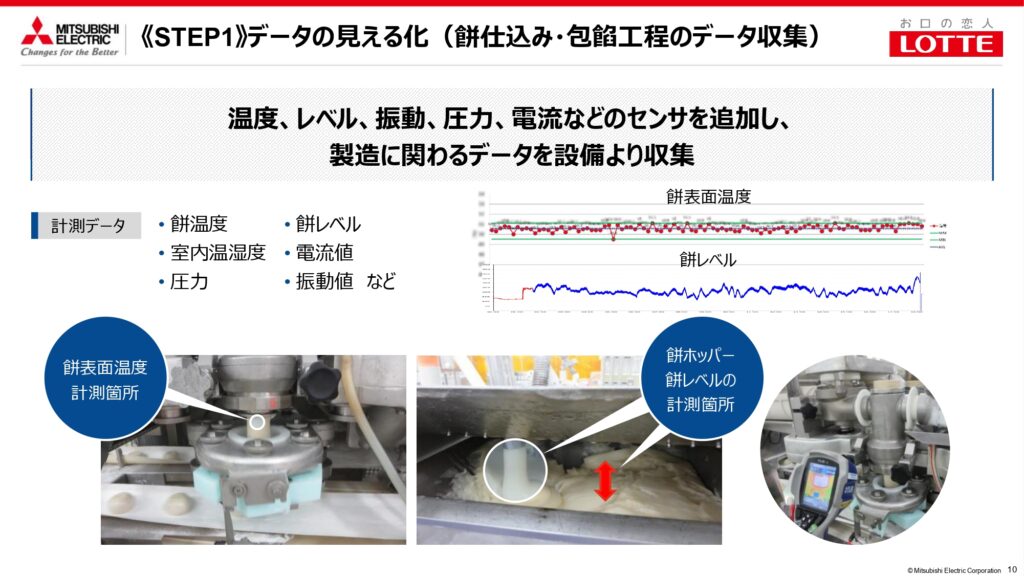

LOTTEの菓子工場では、「雪見だいふく」の製造ラインにおいて、データの見える化を進めました。製造工程では、温度、湿度、圧力などのセンサーデータがリアルタイムで収集され、製品の品質を厳格に管理しています。特に、餅の製造におけるデータ分析により、もちもち感を保つための最適な条件が管理され、不良品の発生を大幅に抑えることができました。この取り組みにより、製品の品質が一貫して高い水準で維持されています。

振動データによる予防保全の強化

製造ラインの稼働率を向上させるため、工場では餅ポンプの振動データを活用した予防保全を実施しています。リアルタイムで振動を監視し、異常の兆候を早期に検出することで、機械の突発的な停止や故障を未然に防ぐことが可能となりました。具体的には、ポンプやモーターの異常を1ミリ秒単位で検出し、長時間のライン停止を防ぐことに成功しています。

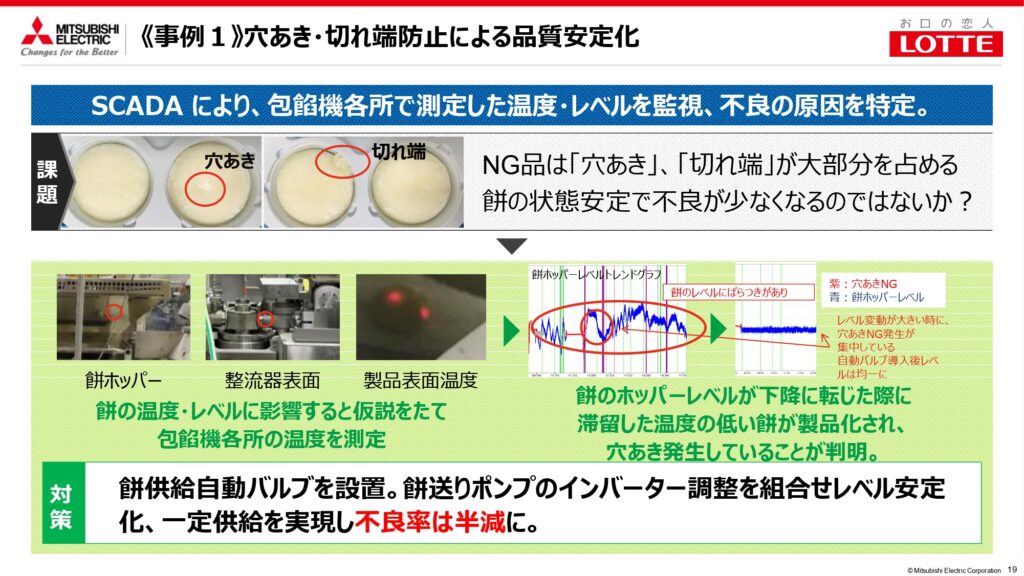

包餡機の不良削減

包餡機においては、温度やレベルの監視を通じて、不良品の発生要因となる「穴あき」や「切れ端」の問題を解決しました。特に、餅ホッパーのレベルが下がると温度の低い餅が製品化されてしまうことが判明し、この問題に対処するために自動バルブを導入。これにより、供給を均一化し、不良率を半減させることに成功しました。

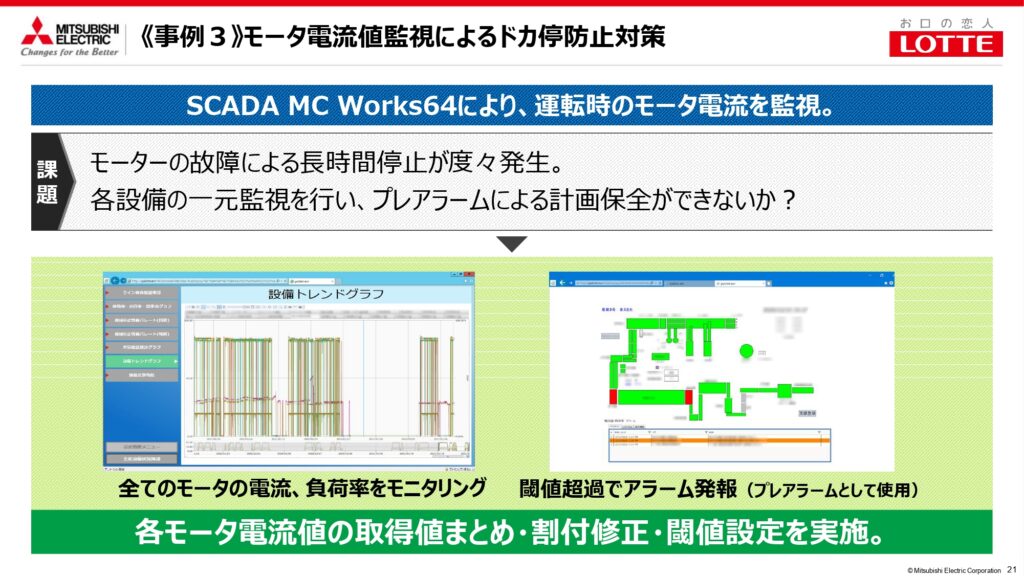

モーター電流値の監視によるダウンタイム削減

工場全体の効率化の一環として、モーター電流値をリアルタイムで監視するシステムが導入されました。モーターの負荷状況を常に把握し、閾値を超えた際にアラームが発報される仕組みにより、異常が発生する前に対処が可能となりました。この取り組みにより、モーターの故障によるライン停止を防ぎ、計画的な保全が実現しています。

Fiby株式会社のサービスとサポート

導入支援とカスタマイズサービス

Fiby株式会社では、お客様のニーズに合わせたAI導入支援とカスタマイズサービスを提供しています。初期のヒアリングから要件定義、システム設計、導入、運用まで、全てのプロセスをサポートします。これにより、効率的かつ効果的な検品システムや業務効率化ソリューションを実現します。

また、AI導入やビジネス・開発推進に関する無料相談を提供しています。無料相談では、過去の他社事例を共有しながら相談された課題に対してどういうアプローチがあるか検討し、プロジェクトの具体的な実現可能性について確認します。お客様の具体的な課題やニーズに応じたソリューションのご提案をいたします。私たちとともに、AI技術を活用してビジネスの効率化と成長を実現しましょう。